サーマルプリンティングとは

目次

- サーマルプリンティングとは

- サーマルプリンティングの各種方式について

- 直接感熱(Direct Thermal)方式

- 熱転写(Thermal Transfer)方式

- 印刷方式に対応する材質

- サーマルプリンティングの耐久性

- 熱転写(サーマルトランスファー)式プリンタの主要構成部品

- プリントヘッド

- 送り出しテープリール

- ワーク搬送ローラー

- プラテンローラー

- テープ巻取リールホルダー

- テープエンドセンサー

- ワークエンドセンサー

- テープフルセンサー

- 他の印刷方式との比較

- インクジェット式との比較

- ホットスタンプ式との比較

- レーザープリント式との比較

- サーマルプリンタ選定に当たって考慮すべき要素

- 当社製品ラインナップ

サーマルプリンティングとは

サーマルプリンティングは、プリントヘッド先端に装備した発熱体を利用して印刷する方法です。製品に貼るラベルやバーコード、そしてスーパーで発行するレシートなど、さまざまな分野で使用されています。

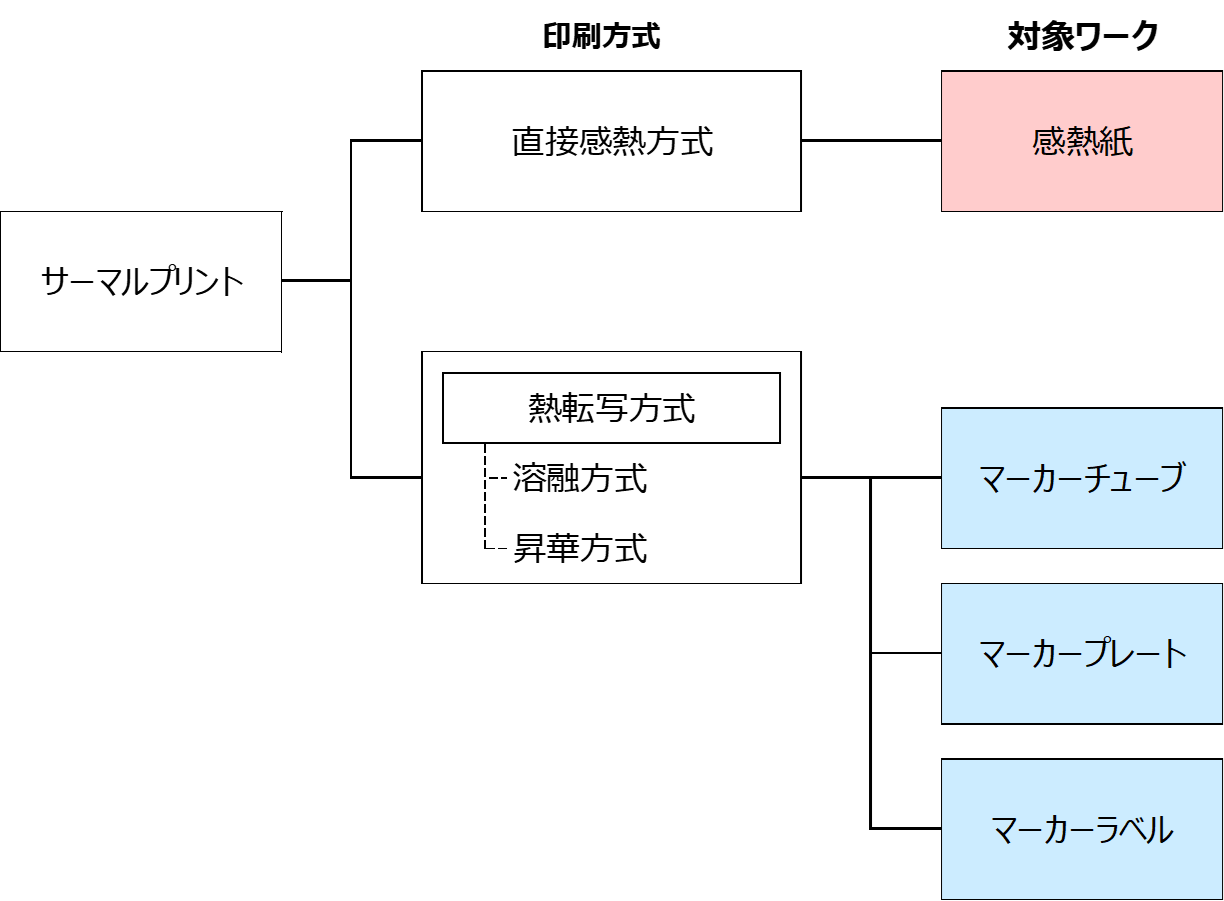

サーマルプリンティングには直接感熱(Direct Thermal)方式と熱転写(Thermal Transfer)方式の2種類の方法があります。

直接感熱方式は専用の感熱紙に直接熱を加え、感熱紙がそのまま印刷物として印字する方式です。一方、熱転写方式はインクリボンを加熱して印刷物に転写する方式で、インクを溶かす溶融型とインクを蒸発させる昇華型に細かく分類されます。なお、熱転写式プリンターは“Wax Prineter”または”Image Printer”とも呼ばれることがあります。

使用されるインクリボンには、インクの溶解温度が比較的低いワックス系、レジンと呼ばれる樹脂を使用したレジン系、両者の特性を併せ持つワックス‐レジン系の3種類があります。溶解温度はレジン系の方が高く、耐熱性、耐擦過性、耐薬品性に優れ、長期保存が可能です。ワックス系、レジン系双方の特性を生かしたワックス-レジン系はその中間に当たり、必要に応じてワックス-レジン比率のインクを選定します。

サーマルプリンティングの各種方式について

直接感熱方式と熱転写方式、それぞれの長所と短所をご紹介します。

直接感熱(Direct Thermal)方式

サーマルヘッドを直接感熱紙に接触させ、印刷する箇所を加熱させます。感熱紙は表面に熱を加えることによって発色する特性を持った特殊な紙です。バーコードや値段などのラベルや、モノクロ印刷に特化したモバイルプリンター、FAXなど幅広く使用されています。

長所

感熱紙そのものが発色するため、インクを使う必要がありません。そのため、定期的なインク購入が不要なため、ランニングコストが抑えられます。

短所

印刷できるワークは熱によって発色する感熱紙に限られています。感熱紙による印字は比較的対候性に弱く、時間が経過すると色が薄くなる傾向にあるため、屋内で使用するラベルやレシートなど、使用期間が短いものに限定されることがあります。また、印字色は黒もしくは紺やセピアに限定されます。なお、感熱紙は摩擦熱にも反応するため、擦るだけで色が付いてしまうことがあります。

熱転写(Thermal Transfer)方式

フィルム状のインクリボンにサーマルヘッドを当て、印刷する部分を加熱させます。インクリボンは加熱した場所のみ反応し、インクが被印刷物へ移行し、固着する印字方式です。その内、溶けたインクが移行し固着して着色するのが溶融方式で、蒸発したインクで着色するのが昇華方式になります。

長所

直接感熱方式と比較するとインクリボンの色が豊富で、その分印刷色の選択肢が増えます。また、感熱紙ではなく一般的な紙や、樹脂に印刷できるため、素材に対して自由度があります。直接感熱式に比べて耐候性があるため、屋外や長期での使用の場合は、熱転写方式が採用されます。

短所

消耗品であるインクリボンを使用するため、定期的な購入費用が掛かります。直接感熱方式と比較するとインクリボンなど、部品点数が多くなるため、その分印刷機が大きくなります。

印刷方式に対応する材質

直接感熱方式

紙:

感熱紙は基材とサーマル層に分かれています。サーマル層に含まれる顕色剤とロイコ染料が熱によって混合され発色します。

熱転写方式

紙・樹脂:

平らで表面の粗さが目の細かい紙や樹脂に印刷できます。一方、表面が目の粗い布などには印刷できません。

プラスチック:

包装フィルムやラベルなどの樹脂材には熱転写方式による印刷方法が利用されています。当社では配線を識別する樹脂製のマークチューブやマーカープレート、マーカーラベルを印刷するための印刷機(ホットマーカー)を取り揃えております。

繊維:

繊維の印刷にはホットスタンプ式が適しています。

サーマルプリンティングの耐久性

印字の品質を評価する方法に、耐候性試験があります。これは、印字部分に紫外線照射や水噴射などをし、文字が薄くなるまでの時間を評価するものです。大気中で評価する方法もありますが、年単位の評価期間を要することがあるため、専用の機械で劣化を促進させ短期間で試験する促進耐候性試験もあります。当社では、ホットマーカーに使用する純正ワークの促進耐候性試験を行い、JIS基準に準じた社内基準を満たしていることを確認しています。

*耐候性:屋外で使用する時に変形、変色、劣化等の変質を起こしにくい性質のこと

*耐候性試験:決められた年数まで耐候性を保てるか評価する試験

熱転写(サーマルトランスファー)式プリンタの主要構成部品

当社のサーマルトランスファー式プリンタ(以下「サーマルプリンタ」と言います)の主要構成部品をご紹介します。

プリントヘッド

発熱素子(ヒートエレメント)をヘッドの先端に備え、インクリボンを加熱し熱転写する重要な部品です。当社のSPシリーズではサーマルヘッドの全幅を3分割し、印字するエリアを3箇所に分けています。

【当社の特徴】なぜ印字エリアを3分割しているのか

サーマルヘッドは長期使用すると一部が印字ができない”ドット抜け“と呼ばれる現象が発生します。実際にサーマルヘッドで使用するエリアは1箇所ですが、本製品ではエリアの位置を変えることによって、サーマルヘッドの使用期間を3倍に延ばすことができます。理想的な状態での使用を想定した場合、サーマルヘッドの設計寿命は10km程度と想定されていますが、当社製品では10km×3箇所の合計30km程度の使用が可能です。

送り出しテープリール

インクリボンをセットし送り出すリールです。本機能によってインクリボンを適正に送り出します。

ワーク搬送ローラー

被印刷物をサーマルヘッドのマーキングタイミングに同期させ搬送する機能です。

プラテンローラー

サーマルヘッドの直下で被印刷物を支える、熱転写の重要な部品です。印刷の度に回転し、被印刷物を送り出します。長期間使用すると摩耗して印字品質が低下するため、使用状況に応じて交換が必要です。

テープ巻取リールホルダー

使用済みのインクリボンを巻き取るための機構です。

テープエンドセンサー

インクリボンを使い切ったことを検知するセンサーです。検知すると印刷を停止します。

ワークエンドセンサー

被印刷物がなくなったことを検知するセンサーです。Foil end sensorと同様に検知すると印刷を停止します。

テープフルセンサー

使用済みのインクリボンが満杯になったことを検知するセンサーです。

他の印刷方式との比較

インクジェット式との比較

インクジェット式の場合、ノズルから噴射したインクの粒が電極によって偏向し印刷面に吹き付けます。ホットスタンプ式印刷機と違い非接触で印字できるため、包装するフィルムやペットボトル・缶など、あらゆる形状の被印刷物へ対応できるのが特徴です。

しかしながら、インクに有機溶剤を使っている場合もあり、乾燥時に僅かながら環境負荷物質が空気中に放出されるため、環境面ではホットスタンプ式印刷機が優れています。また、インクジェット式印刷機は、色を変更する度にインクタンクやノズルの清掃が必要です。対してホットスタンプ式印刷機は、インクリボンを交換するだけなので色の変更が簡便です。

ホットスタンプ式との比較

活字を被印刷物へ直接押し当てるホットスタンプ式は、印字と同時に刻印が可能なため、高い耐久性を有する印字方式です。その一方で、印刷内容を変える度に活字を取り換える作業が必要となります。サーマルトランスファー式は、装置に接続されたキーボードでの入力やPC上で印刷内容を設定できるため、作業に時間を要しません。

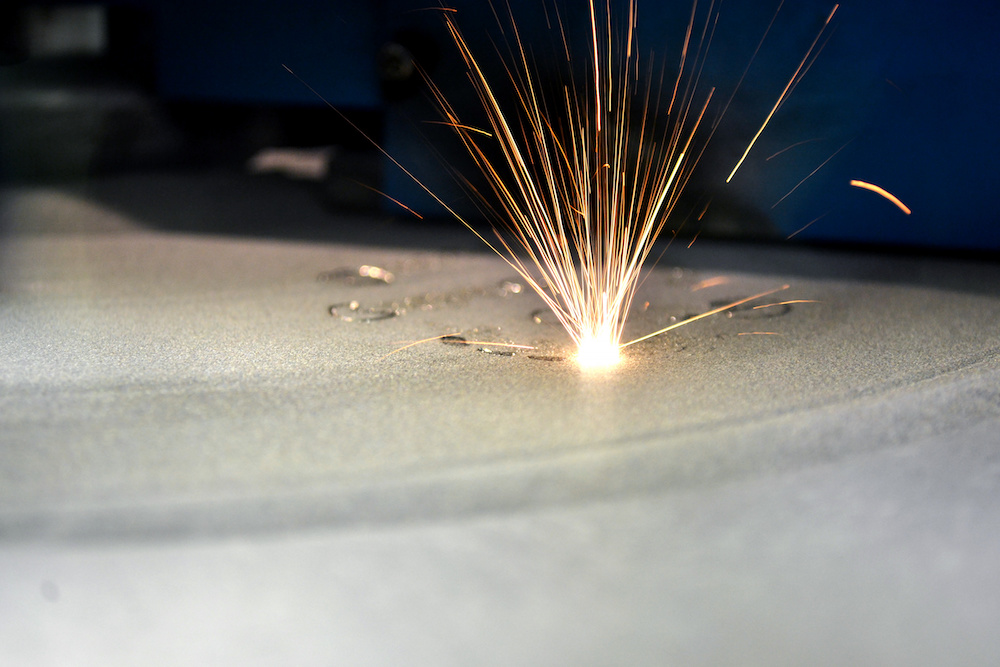

レーザープリント式との比較

レーザープリント式は発振器で増幅したレーザー光を被印刷物へ照射して印刷する方法です。インクジェット同様、非接触で印刷できます。また、インクリボンを使用しないため、その分、消耗品のコストを削減できます 。

一方で導入コストが高い、レーザー光の焦点距離セッティングに手間が掛かる、基本的には被印刷物の酸化色のみの印字色となることや、酸化に伴う燃焼ガスの発生により環境負荷が掛かるなど、が挙げられます。ホットプリント式印刷機の方が有利な点もあります。

サーマルプリンタ選定に当たって考慮すべき要素

サーマルプリンタを選定する際は、以下のポイントを参考にご検討ください。

(1)処理能力と生産数量

処理能力は、1秒あたりに処理する距離で表します。当社のサーマルプリンタの処理能力は27mm/秒です。

(2)コスト

装置を購入するイニシャルコストに加え、ランニングコストとして、インクリボンなどの消耗品、長期間使用した場合に必要となるローラーなどの消耗部品の交換費用が発生します。

(3)印刷物の形状

印刷物の形状によって製品の仕様が異なります。当社のサーマル式印刷機SPシリーズは、マークチューブ・マーカーラベル・マーカープレート(端子機銘板)の3種の被印刷物に対応した印刷機です。

なお、非平面形状のマークチューブは、装備したプレスローラーでマークチューブを平らにして印刷します。

当社製品ラインナップ

当社では、配線を識別するマークチューブ専用プリンタのSPシリーズをラインアップしています。スタンダード機能を備えたSP8501、広幅被印刷物対応やマークチューブ整列貼付け機能を装備したハイスペック版SP8801、CEマーキングに対応したSP8600があります。

詳細はこちらのURL(https://www.hotmarker.com/products/product-info01/)をご覧ください。